Schmelztechnologie

Die Betriebssicherheit für den Gießer, aber auch für die Schmelzofenanlage und die gesamte Peripherie, sowie höchste Verfügbarkeit sind unbedingte Voraussetzungen für einen wirtschaftlichen Schmelzbetrieb. Heutzutage sind Hochleistungs-Schmelzanlagen mit 30 MW und mehr in Betrieb; die leitungsstärkste Anlage in Deutschland mit 12.000 kW wird bei der Firma SLR Eisenwerk Martinlamitz betrieben. Hier ist eine effektive Schmelzprozess-Steuerung ein unbedingtes Muss, um die sehr kurzen Schmelzzeiten, aber insbesondere die extremen Überhitzungsleistungen, zu kontrollieren.

Gestiegene Energiekosten und komplexe Stromtarifverträge fordern den Einsatz von Energie-Kontroll-Systemen zur Optimierung des Energieverbrauchs. Darüber hinaus werden die MF-Öfen von Inductotherm im Hinblick auf niedrigste Verlustleistungen und somit niedrigsten Energieverbrauch konzipiert, angefangen von speziell optimierten Stromrichter-Transformatoren, über das Serienschwingkreis-Umrichterkonzept mit bestem Wirkungsgrad und einem konstanten Leistungsfaktor cos phi > 0,96 (keine Zusatzkosten für Blindleistungskompensation) bis hin zu den Kupferschienen und Stromkabeln für die elektrische Verbindungen zwischen Transformator und Umrichter, sowie Umrichter und Ofen.

Ca. 20% der gesamten elektrischen Leistung wird über das Kühlwasser abgeführt. Der Einsatz von Trockenkühlern und geschlossenen Kühlkreisläufen bietet hier eine wirtschaftliche Lösung (keine Wasserkosten, geringste Kosten für Wartung und Instandhaltung). Um die Wärmeverluste, die besonders im Kühlkreislauf der Öfen auftreten, nutzen zu können, wird im Rücklauf ein By-Pass eingebaut, der die einfache Anbindung an ein entsprechendes Wärmerückgewinnungssystem ermöglicht, ohne nachträglich konstruktiv in den Kühlkreislauf eingreifen zu müssen.

Absaughauben mit integriertem Ofendeckel werden so konzipiert, dass sie die Emissionen auch bei zinkhaltigem Schrott erfassen. Die Absaughauben sind hydraulisch betätigt und ermöglichen die doppelseitige Kippung.

Der robuste, geschlossene Inductotherm Stahlmantelofen wurde für höchste Betriebssicherheit und maximalen Schutz der Spule gegen Metallspritzer konstruiert. Höchste Lebensdauer für die Feuerfestauskleidung wird durch das Spulenkonzept gewährleistet. Dies wurde noch weiter optimiert durch die im eigenen Hause entwickelte Spulenisolation Inductoflex. Die hochgezogene aktive Stromspule gewährleistet eine optimale Ankopplung und somit höchste Effizienz und eine optimierte Badbewegung für das Korrigieren mit Zuschlagstoffen, Kohle, FeSi etc.

Die Tiegelausdrückvorrichtung ist heutzutage ein Standard im Lieferumfang des Inductotherm Stahlmantelofens. Diese Ausdrückzylinder sind erfolgreich bei Ofengrößen bis zu 80 t, wie z. B. bei der Firma Mecklenburger Metallguss in Waren im Einsatz. Spulenprobleme und Beschädigungen, wie sie früher beim manuellen Ausbrechen der alten Feuerfestauskleidung entstanden, sind heute passé.

Die Modul-Bauweise der einzelnen Anlagenteile und deren komplette Überprüfung im Lieferwerk ermöglichen kürzeste Aufbau-/Installationszeiten bis zur Inbetriebnahme und zudem niedrigste Baukosten.

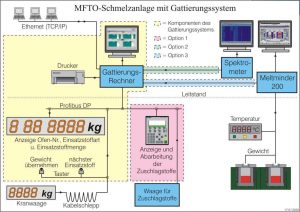

Die Schmelzprozesssteuerung, inkl. Gattierungsrechner ermöglicht eine gezielte Analyse, Protokollierung und Steuerung des Gattierungsprozesses vom Schrottlagerplatz bis zum Abguss. Kernstück des Gattierungssystems ist ein im Leitstand befindlicher Rechner, der sich in ständigem Datenaustausch mit dem Schmelzprozessor, dem Spektrometer, einem zentralen Server im Firmennetzwerk, der Kranwaage sowie je einer Textanzeige und Plattformwaage für die Zuschlag- und Legierungsstoffzugabe befindet (siehe nachstehende Abb.).

Resumèe

– Vernünftige Anschaffungskosten

– Geringe Baukosten

– Geringster Energieverbrauch

– Höchste Verfügbarkeit

– Höchste Betriebs- und Prozesssicherheit

All dies zusammen gewährleistet einen wirtschaftlichen Schmelzbetrieb.